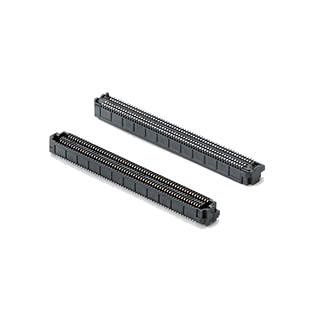

板对板连接器用于两块电路板之间的高速信号或电源连接,是电子装配中的核心元件。实际使用中,有时会出现插拔不顺畅、插入力过大或接触不良等问题,需要从结构、材料与操作等方面分析原因。

造成插拔不顺畅的主要原因之一是连接器针脚与插槽对位偏差。板对板连接器通常具有较高的针脚密度,一旦装配时存在微小偏移,会导致金属端子错位,插拔阻力增加。设计中若缺少导向结构或定位柱,也容易出现偏插现象。

常见原因是端子弹片变形或表面磨损。长时间使用后,金属端子弹性下降,导致接触面过紧或卡滞。若端子镀层不均或表面氧化,也会增加摩擦阻力,使插拔不顺畅。部分板对板连接器使用镀镍或镀金端子,通过优化电镀层厚度可减少氧化与磨损。

第三个原因是插拔角度或力度不当。在多层板或竖插结构中,若操作角度不垂直,会造成接触点受力不均,增加插入力。对于带有锁紧结构的板对板连接器,操作前应确保卡扣完全释放,避免强行插拔损坏接触部件。

还有一种情况是连接器设计间隙过小。部分高密度板对板连接器为追求紧凑布局,端子间距小,若制造精度控制不良或存在尺寸偏差,也会导致插拔摩擦增加。使用时应保持插头与插座洁净,避免灰尘或焊渣进入接触区。

为改善插拔顺畅度,建议在设计阶段选用带导向结构的板对板连接器,使用前检查端子平整度和镀层质量。若发现插拔阻力明显,应停用检查,防止因强插导致针脚弯曲或断裂。

板对板连接器插拔不顺畅多数与装配精度、材料老化及操作方式有关。通过规范安装、定期维护与选用合格产品,可有效延长连接器使用寿命并保持信号传输稳定。